Ca componentă de bază în fabricarea motoarelor, mucegai din aluminiu din aliaj este conceput pentru a funcționa stabil pentru o lungă perioadă de timp, sub temperatură ridicată, presiune ridicată și condiții de muncă complexe. În condiții extreme de 200 de bar (aproximativ 2000 de presiune atmosferică standard), fiabilitatea matriței determină în mod direct performanța și durata de viață a motorului.

1. Selecția materialelor: garanție dublă a rezistenței la oboseală termică și rezistență la uzură

Performanța materialului de mucegai este baza pentru a rezista la presiunea ridicată. Luând matrița proiectată de Yunmai (JYD) pentru motorul Isuzu ca exemplu, folosește oțel H13 (4CR5MOSIV1) ca material de bază. Acest oțel de unelte este utilizat pe scară largă în domeniul matrițelor de lucru la cald și are trei avantaje de bază:

Rezistență la temperatură ridicată: Oțelul H13 poate menține în continuare o rezistență la randament de peste 500MPa la 600 ℃, care este mult mai mare decât oțelul din aliaj obișnuit, asigurându -se că matrița nu suferă deformare plastică sub presiune ridicată.

Rezistența la oboseală termică: prin controlul morfologiei și distribuției carburilor, oțelul H13 poate rezista la zeci de mii de cicluri termice (de la temperatura camerei la 600 ° C) fără a se crăpa și se adaptează la șocul de presiune de înaltă frecvență a funcționării continue a motorului.

Îndreptarea și stabilitatea temperamentului: După stingerea la 1020 ° C la temperare la 580 ° C, duritatea suprafeței a matriței poate atinge HRC48-52, în timp ce miezul menține duritatea pentru a evita fisurarea fragilă din cauza durității excesive.

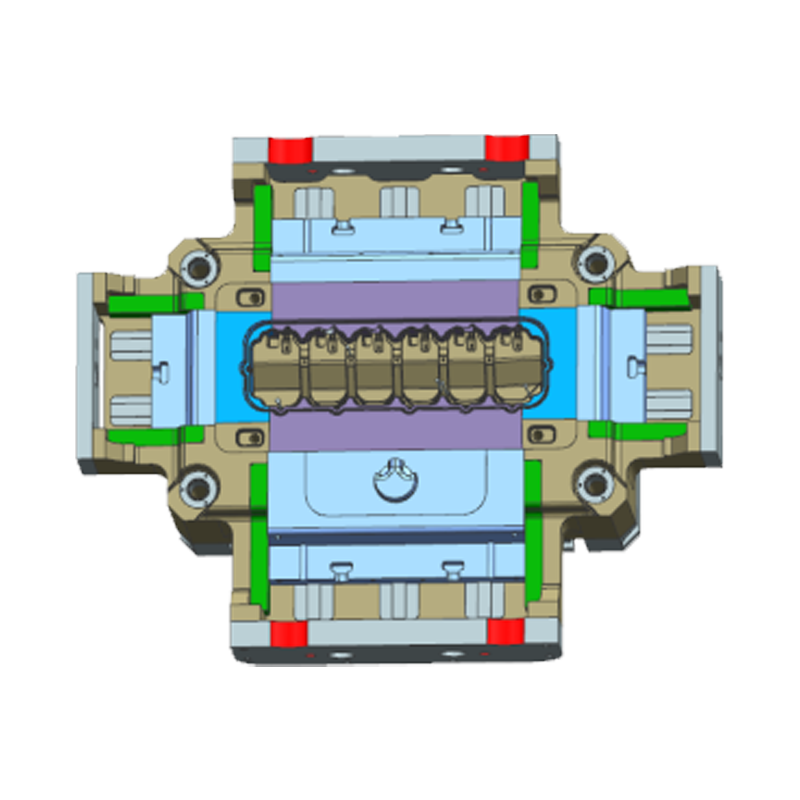

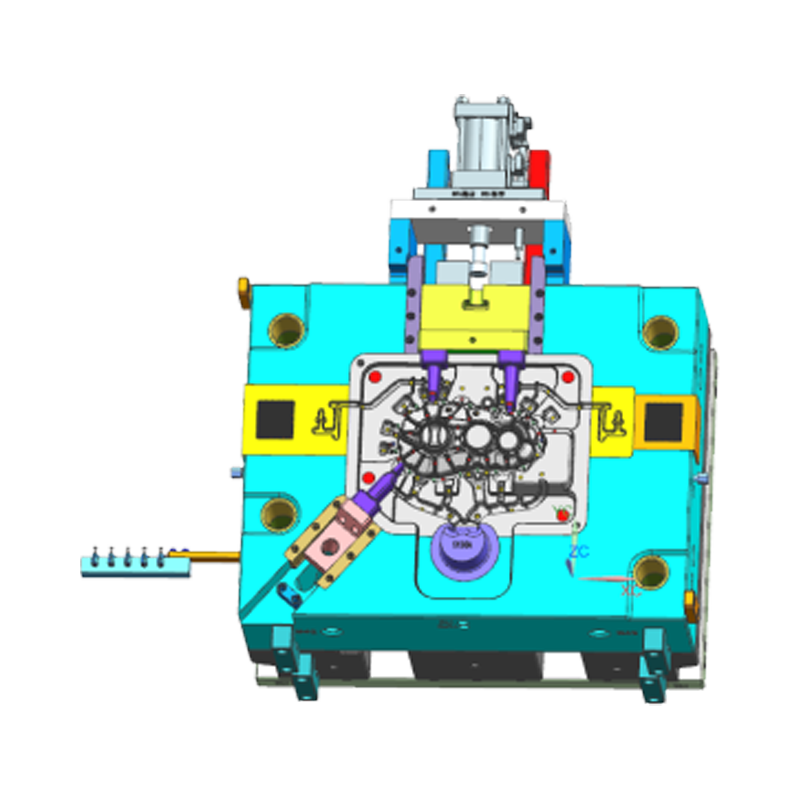

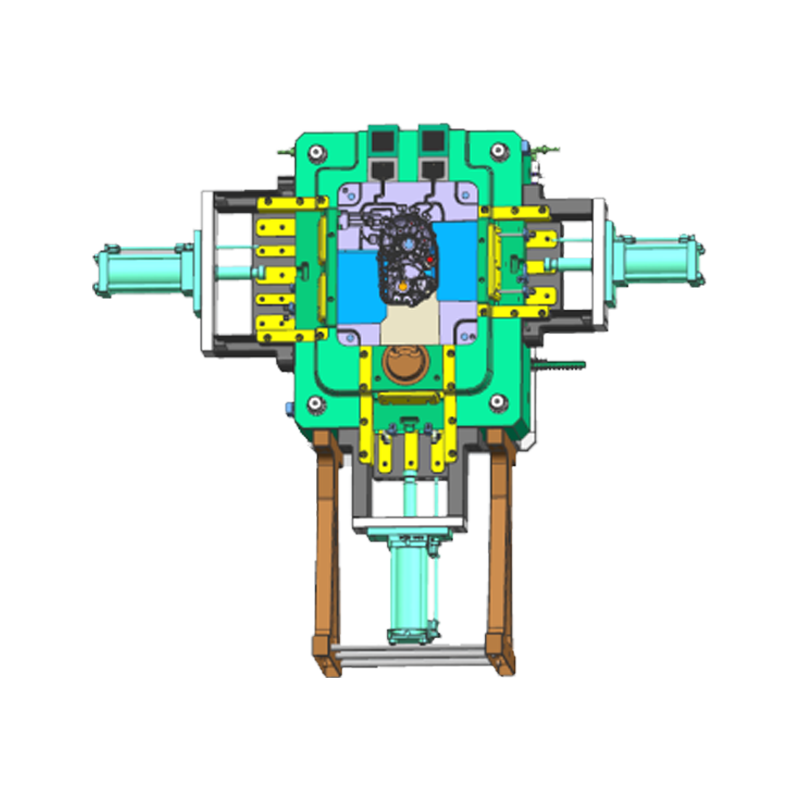

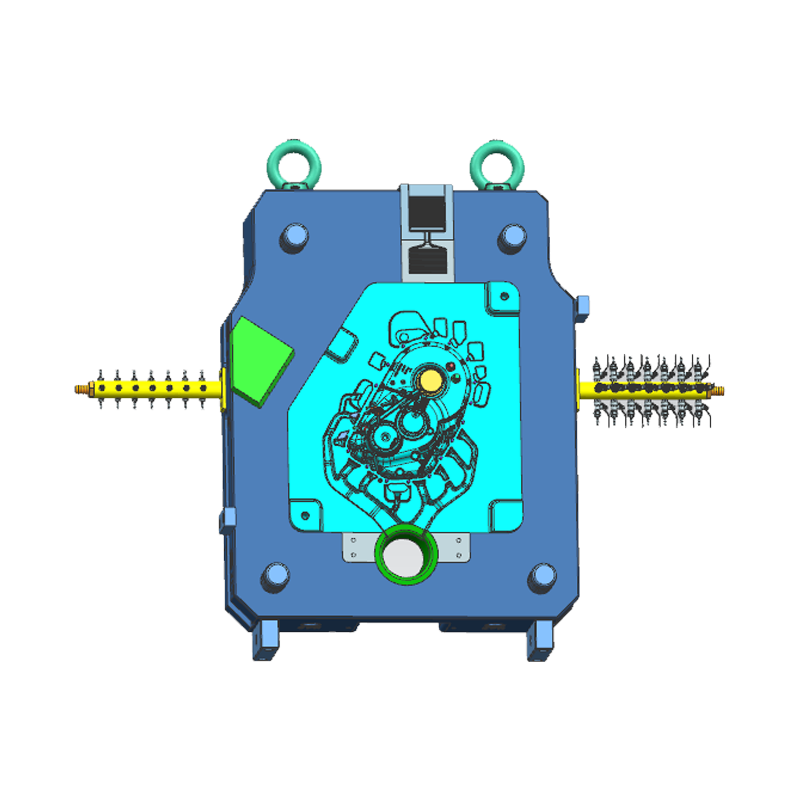

2. Optimizarea structurală: dispersia presiunii și proiectarea echilibrului stresului

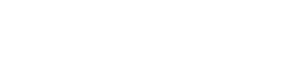

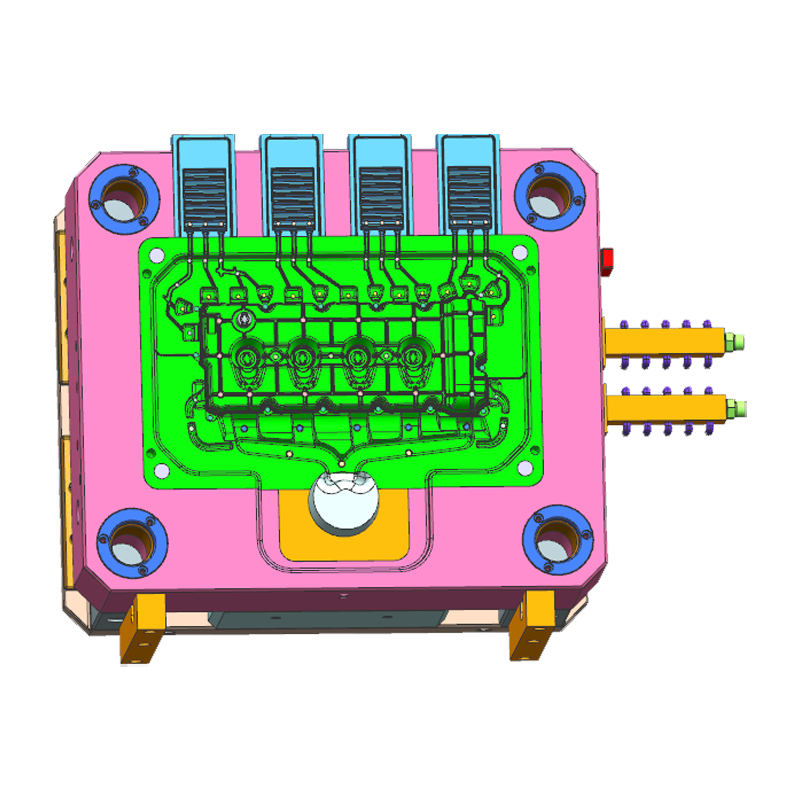

Structura matriței trebuie să obțină dispersia presiunii prin optimizare topologică tridimensională. Luând ca exemplu un anumit tip de mucegai, designul său include următoarele elemente cheie:

Armarea suprafeței de despărțire: Suprafața de despărțire în trepte este adoptată cu un decalaj de procesare de 0,05 mm pentru a asigura umplerea netedă a lichidului de aluminiu și evitați deslocarea suprafeței de despărțire sub presiune ridicată.

Dispunerea coastei de sprijin: o coastă de susținere în formă de "M" este proiectată în partea de jos a cavității matriței, iar grosimea se schimbă treptat de la 15 mm la marginea cavității la 8 mm în centru, ceea ce nu numai că îmbunătățește rigiditatea, dar reduce și deșeurile de materiale.

Rețeaua canalului de apă de răcire: prin optimizarea fluentă a simulării ANSYS, un canal de apă compozit „Cross Spiral” este proiectat pentru a se asigura că gradientul de temperatură al suprafeței matriței este ≤30 ℃/mm, reducând deformarea cauzată de tensiunea termică.

3. Procesul de fabricație: control de precizie la nivel micron

Precizia fabricării mucegaiului afectează în mod direct capacitatea sa de rulare a presiunii. Yunmai folosește următoarele procese pentru a asigura o toleranță de ± 0,02mm:

Procesarea legăturii cu cinci axe: Folosind centrul german de prelucrare cu cinci axe DMG Mori, cavitatea este prelucrată fin la o viteză de alimentare de 0,1 μm, iar rugozitatea suprafeței RA≤0,4 μm.

Tehnologia de formare a electrodischarge: Pentru suprafețe complexe, se folosește prelucrarea cu electrodisacharge cu oglindă (EDM), iar electrozii de grafit sunt folosiți pentru a obține un control de decalaj de descărcare de 0,01 mm.

Tratamentul de întărire a suprafeței: suprafața matriței este tratată cu nitring ionic (IPN) pentru a forma un strat de nitring dur de 0,2 mm (HV1200), ceea ce crește duritatea de 4 ori și rezistența la uzură cu 30%.

4. Verificarea simulării: test de presiune de la virtual la real

Proiectarea mucegaiului trebuie verificată prin simularea câmpului multi-fizică:

Analiza cuplajului termic-mecanic: ABAQUS este utilizat pentru a stabili un model de cuplare a sistemului de răcire a lichidului de aluminiu aluminiu, iar distribuția de tensiune a matriței sub presiunea de 200 de bară este simulată. Se constată că punctul de tensiune maxim este aproape de poartă. Prin creșterea grosimii locale, vârful de stres este redus de la 1200MPa la 850MPa.

Prezicerea vieții de oboseală: Pe baza software-ului SAFE FE, parametrii efectivi ai condiției de lucru (ciclul de temperatură 200-600 ℃, presiunea 200bar, frecvența de 50 de ori/minut) sunt de intrare, iar durata de viață a mucegaiului se preconizează că va atinge 150.000 de cicluri, ceea ce respectă cerințele de producție în masă.

Verificarea prototipului: se fabrică o matriță prototip 1: 1, iar 100.000 de cicluri sunt testate pe o presă hidraulică de 200 de bară, iar deformarea este monitorizată să fie ≤0.01mm pentru a verifica fiabilitatea proiectării.