Industria auto a fost de multă vreme un lider în adoptarea tehnologiilor de producție inovatoare, de la producția pe linia de asamblare la robotică. O astfel de tehnologie care a cunoscut progrese semnificative în ultimii ani este turnat sub presiune -un proces de formare a metalului care implică injectarea metalului topit într-o matriță sub presiune înaltă. Turnarea sub presiune a devenit o metodă esențială în producția de piese auto complexe, permițând producătorilor să îmbunătățească eficiența, să reducă costurile și să îmbunătățească calitatea generală a vehiculelor.

Ce este Die Casting?

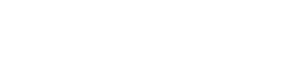

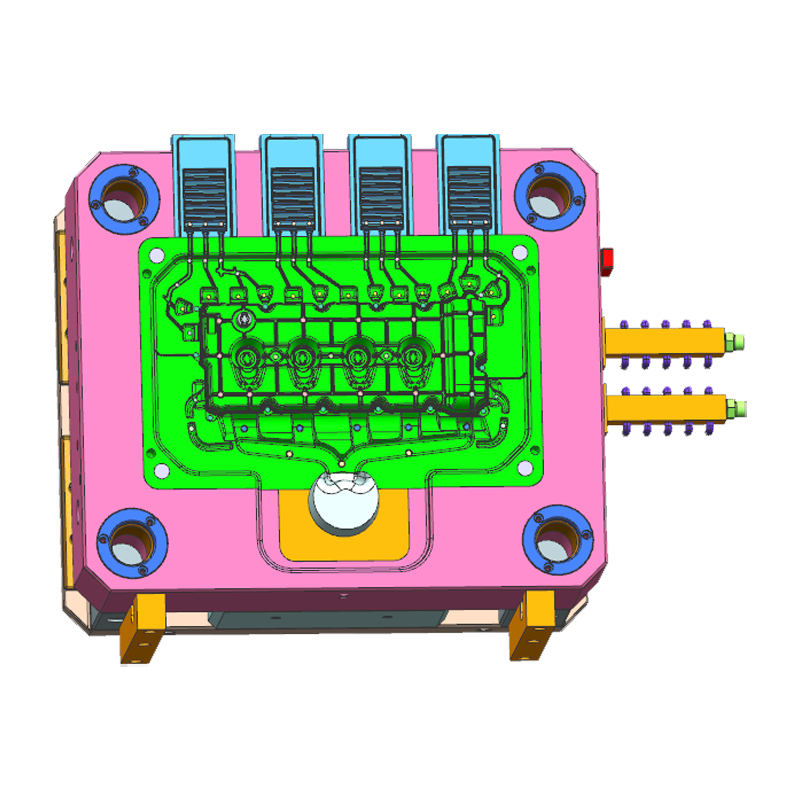

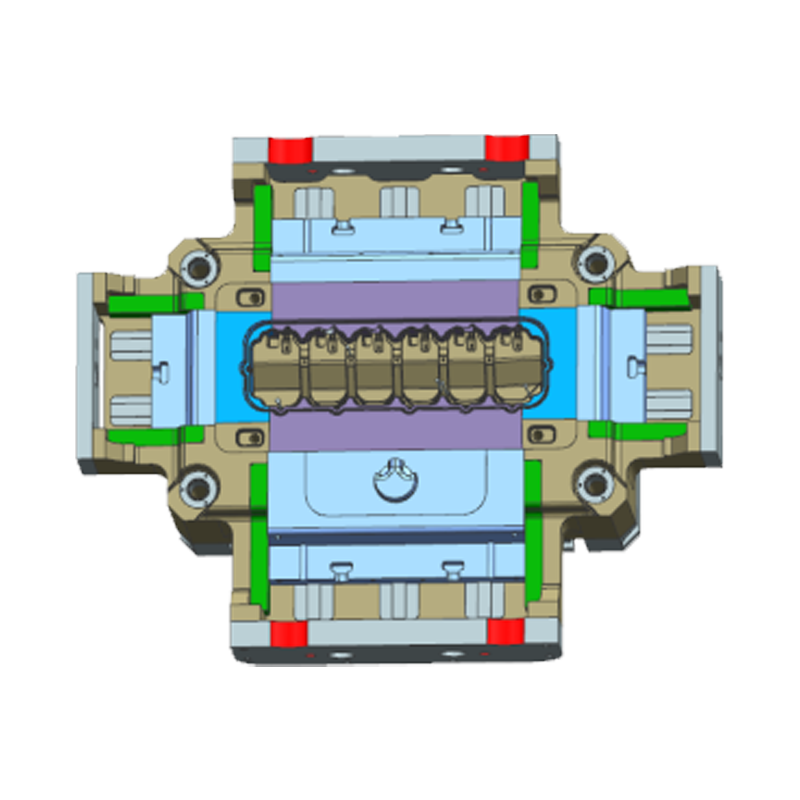

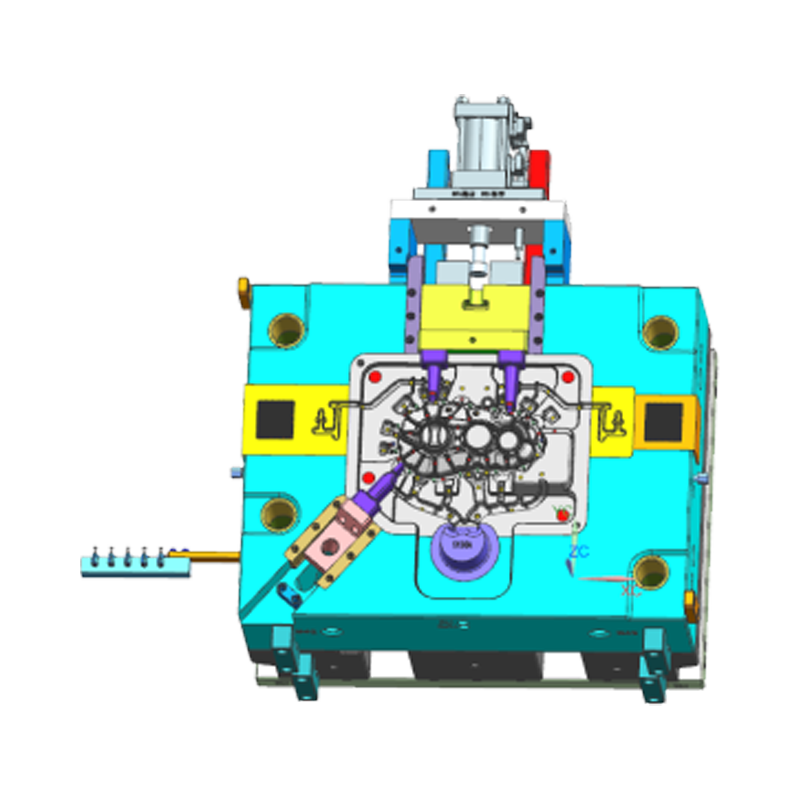

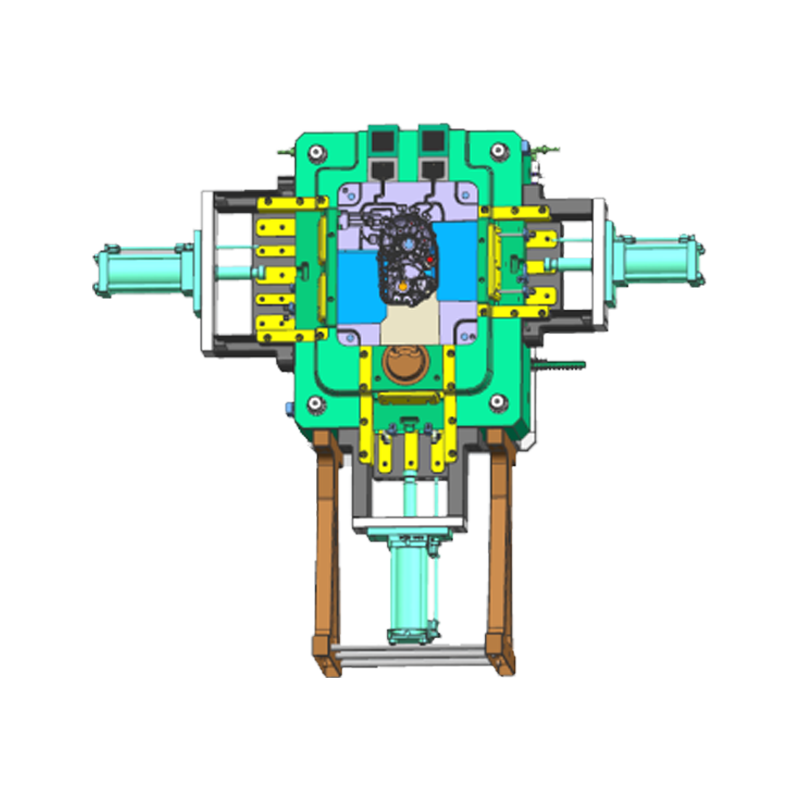

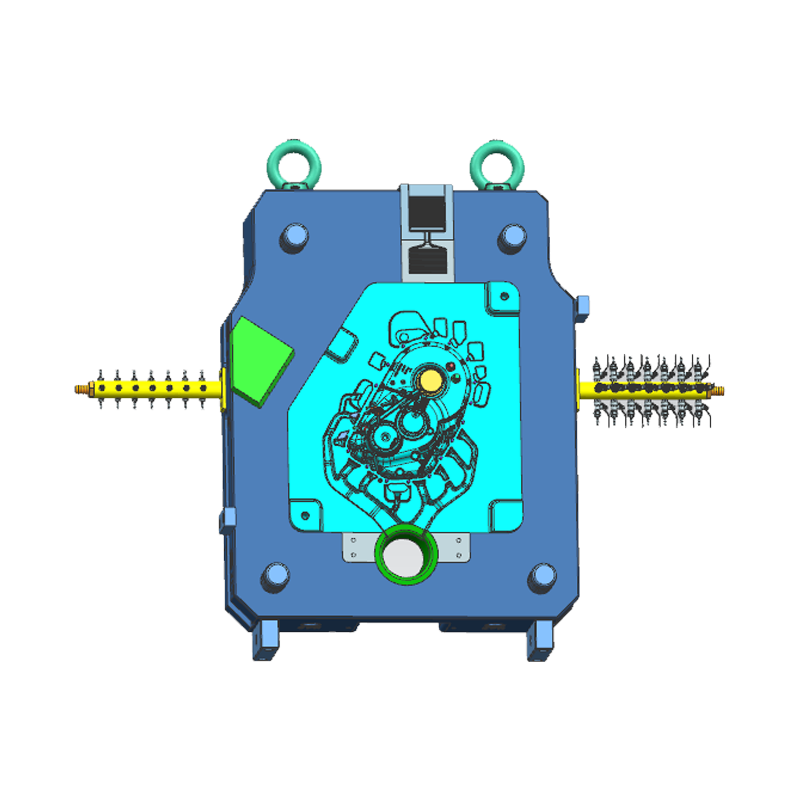

Turnarea sub presiune este un proces de fabricație utilizat pentru a produce piese din metale, de obicei aliaje de aluminiu, zinc sau magneziu. Procesul implică injectarea metalului topit sub presiune ridicată într-o matriță (sau matriță) cu formă precisă. Odată ce metalul se răcește și se solidifică, matrița este deschisă, iar piesa finită este aruncată. Rezultatul este o piesă cu precizie ridicată, un finisaj neted al suprafeței și capacitatea de a produce geometrii complexe.

Turnarea sub presiune a fost folosită de mult timp în producția de diverse componente, dar aplicarea sa în industria auto a explodat în ultimii ani datorită avantajelor semnificative pe care le oferă. Precizia și viteza procesului îl fac ideal pentru producția în masă de piese auto de înaltă calitate, în special cele care trebuie să îndeplinească standarde stricte de greutate, durabilitate și performanță.

Avantajele turnării sub presiune pentru producția de automobile

Eficiență îmbunătățită și timpi de livrare redusi

Pe piața de automobile cu ritm rapid de astăzi, producătorii sunt sub presiune să respecte termene de producție din ce în ce mai scurte, menținând în același timp standarde înalte de calitate. Turnarea sub presiune joacă un rol cheie în creșterea eficienței, permițând producția rapidă a unor volume mari de piese.

Formele de turnare sub presiune sunt foarte durabile și pot fi utilizate pentru mii sau chiar milioane de cicluri, făcându-le ideale pentru serii de producție de mare volum. Viteza procesului înseamnă că producătorii pot produce piese mai rapid, reducând timpii de livrare și îmbunătățind eficiența globală a producției. În comparație cu alte metode de prelucrare a metalelor, cum ar fi forjarea sau prelucrarea prin prelucrare, turnarea sub presiune oferă timpi de ciclu mai rapizi, ceea ce reprezintă un avantaj cheie în sectorul auto competitiv.

Precizie ridicată și geometrii complexe

Industria auto necesită adesea piese cu forme complicate, design detaliate și toleranțe strânse. Turnarea sub presiune excelează în producerea de piese cu geometrii complexe care ar fi dificil sau costisitor de realizat folosind alte metode de fabricație. Indiferent dacă este vorba despre un bloc motor, carcasă de transmisie sau o componentă structurală mică, turnarea sub presiune poate produce piese cu precizie dimensională ridicată, reducând nevoia de post-procesare sau prelucrare.

De exemplu, turnarea sub presiune din aluminiu este folosită în mod obișnuit pentru blocurile motoare din vehiculele moderne. Aceste piese necesită nu numai integritate structurală, ci și proprietăți ușoare pentru a îmbunătăți eficiența combustibilului. Turnarea sub presiune poate produce aceste blocuri de motor cu canale de răcire interne complicate și pereți subțiri, asigurându-se că piesa este atât ușoară, cât și capabilă să suporte solicitări termice și mecanice mari.

Eficiența materialelor și reducerea deșeurilor

Turnarea sub presiune permite producția aproape de formă netă, ceea ce înseamnă că piesele produse necesită finisare sau prelucrare minimă. Acest lucru duce la economii semnificative de materiale, reducând deșeurile și scăzând costurile. Presiunea ridicată utilizată în turnarea sub presiune asigură că metalul topit umple fiecare parte a matriței, minimizând risipa de material în comparație cu alte metode, cum ar fi turnarea cu nisip, unde se produce mai mult material în exces.

În plus, capacitatea de a produce componente ușoare, dar durabile prin turnare sub presiune ajută, de asemenea, la satisfacerea cerințelor moderne pentru vehicule eficiente din punct de vedere al consumului de combustibil. Mulți producători de automobile apelează la aliaje de aluminiu turnat sub presiune și magneziu pentru a reduce greutatea vehiculelor lor, menținând sau chiar îmbunătățind rezistența pieselor.

Rezistență și durabilitate sporite

Pentru industria auto, rezistența și durabilitatea componentelor sunt esențiale. Turnarea sub presiune oferă piese care sunt adesea mai rezistente și mai durabile decât cele produse prin alte metode de fabricație, cum ar fi prelucrarea sau turnarea cu nisip. Acest lucru este valabil mai ales atunci când piesele turnate sub presiune sunt fabricate din aliaje precum aluminiu sau magneziu, care sunt cunoscute pentru raporturile rezistență-greutate.

Piesele turnate sub presiune tind, de asemenea, să aibă mai puține porozități, fisuri sau imperfecțiuni care pot apărea în timpul turnării, ceea ce duce la un finisaj mai neted al suprafeței și la produse finale mai rezistente. În componentele auto critice, cum ar fi cele utilizate în sistemele de propulsie, blocurile motoare sau sistemele de suspensie, capacitatea de a obține atât rezistență ridicată, cât și greutate redusă este crucială pentru performanță și siguranță.

Aplicații cheie ale turnării sub presiune în industria auto

Turnarea sub presiune și-a găsit aplicații largi în diverse domenii ale producției de automobile, de la componente structurale la grup motoare și piese interioare. Mai jos sunt câteva exemple cheie ale modului în care turnarea sub presiune este utilizată în industrie:

Componentele grupului motopropulsor

Una dintre cele mai semnificative aplicații ale turnării sub presiune în producția de automobile este în producția de componente ale sistemului de propulsie. Blocul motor este una dintre cele mai critice și complexe părți ale sistemului de propulsie al unui vehicul, iar turnarea sub presiune oferă o modalitate extrem de eficientă și precisă de a produce aceste piese.

Turnarea sub presiune din aluminiu este utilizată pe scară largă pentru blocurile motoare, chiulasele și carcasele transmisiei datorită combinației sale de greutate redusă și rezistență ridicată. În trecut, aceste componente erau adesea fabricate din fier, dar pe măsură ce industria auto împinge spre vehicule mai eficiente din punct de vedere al consumului de combustibil, materialele mai ușoare precum aluminiul devin din ce în ce mai populare. Turnarea sub presiune a aluminiului permite reducerea greutății vehiculului, ceea ce contribuie direct la o economie de combustibil îmbunătățită.

Componente structurale și de siguranță

Turnarea sub presiune este, de asemenea, utilizată în producția de diferite componente structurale și de siguranță, cum ar fi bare de protecție, traverse și console. Aceste componente sunt esențiale pentru siguranța generală a vehiculului, iar rezistența și durabilitatea lor sunt esențiale.

Una dintre tendințele notabile din ultimii ani este utilizarea din ce în ce mai mare a turnării sub presiune de magneziu pentru componentele structurale, în special în vehiculele de înaltă performanță. Magneziul este cel mai ușor metal structural, iar utilizarea lui în turnarea sub presiune permite o reducere și mai mare a greutății fără a compromite rezistența.

Componente interioare și exterioare

Componentele turnate sub presiune sunt, de asemenea, utilizate în mod obișnuit pentru părțile interioare și exterioare ale vehiculului. De exemplu, turnarea sub presiune este folosită pentru a crea elemente decorative, cum ar fi carcasele oglinzilor, mânerele ușilor și componentele panoului de bord. Capacitatea de a crea modele și forme complexe este deosebit de valoroasă pentru aceste piese, care trebuie să fie atât plăcute din punct de vedere estetic, cât și durabile.

În plus, aluminiul turnat sub presiune este adesea folosit pentru piesele exterioare ale vehiculului, cum ar fi grilele și ornamentele. Rezistența materialului la coroziune îl face ideal pentru piesele expuse la elemente, iar turnarea sub presiune permite detalii precise și consistență în producția de masă.

Componente pentru vehicule electrice (EV).

Pe măsură ce industria auto se îndreaptă către vehiculele electrice (EV), turnarea sub presiune joacă un rol din ce în ce mai important în producția de componente ușoare și de înaltă performanță pentru vehicule electrice. Una dintre cele mai inovatoare aplicații este utilizarea tehnologiei turnate sub presiune în producția de componente mari, structurale, pentru bateriile EV.

Tesla, de exemplu, a făcut titluri pentru utilizarea tehnologiei gigacasting, un tip de turnare sub presiune care permite crearea de piese turnate mari, dintr-o singură bucată, pentru sub caroseria vehiculului. Acest lucru reduce numărul de piese necesare, simplifică asamblarea și reduce timpul și costurile de producție.

Viitorul turnării sub presiune în industria auto

Viitorul turnării sub presiune în industria auto pare promițător, cu progrese în materiale, automatizare și imprimare 3D gata să revoluționeze și mai mult procesul. Producătorii explorează noi aliaje și materiale hibride care pot oferi rapoarte rezistență-greutate și mai bune, în timp ce integrarea roboticii și a inteligenței artificiale (AI) simplifică procesul de producție.

În plus, impulsul către practicile de producție durabile conduce la dezvoltarea unor tehnici de turnare sub presiune mai ecologice, inclusiv utilizarea de materiale reciclate și procese eficiente din punct de vedere energetic. Turnarea sub presiune va continua să joace un rol cheie în trecerea industriei auto către vehicule ușoare, de înaltă performanță și ecologice.