În lumea în ritm rapid a ingineriei motocicletelor, performanța și fiabilitatea sunt primordiale. Fiecare componentă, fie că este o piesă a motorului, cadru sau accesoriu, joacă un rol crucial în asigurarea faptului că motocicleta oferă performanța, durabilitatea și siguranța dorite. De-a lungul anilor, tehnologia din spatele fabricării acestor piese a evoluat semnificativ. O astfel de inovație care a revoluționat producția de piese pentru motociclete este turnare sub presiune . Cunoscut pentru capacitatea sa de a produce componente extrem de durabile, precise și ușoare, Motorcycle Die Cast devine din ce în ce mai popular în industrie.

Ce este Motocicletă Die Cast?

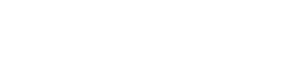

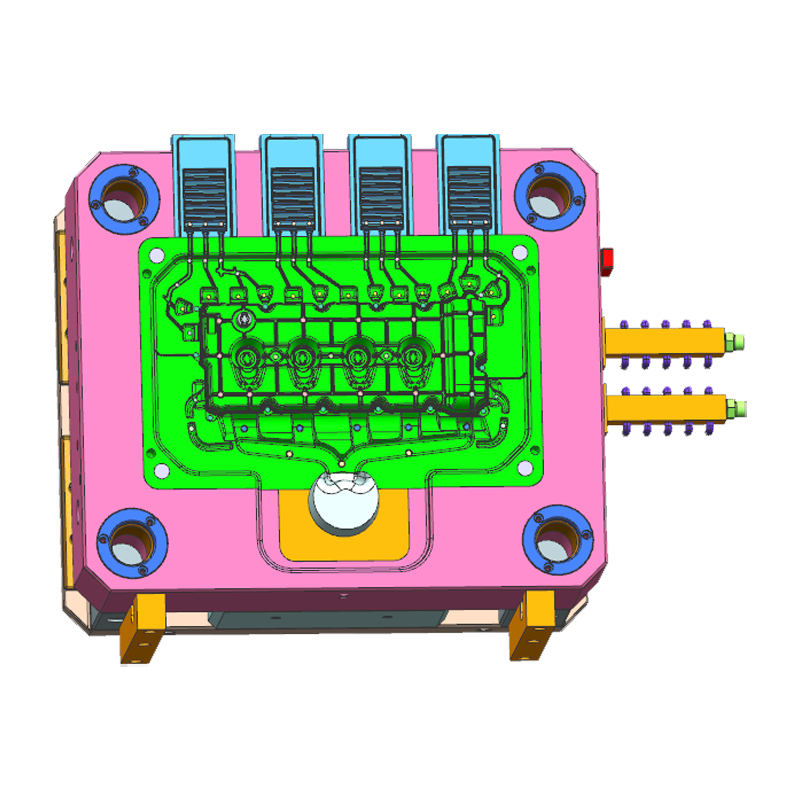

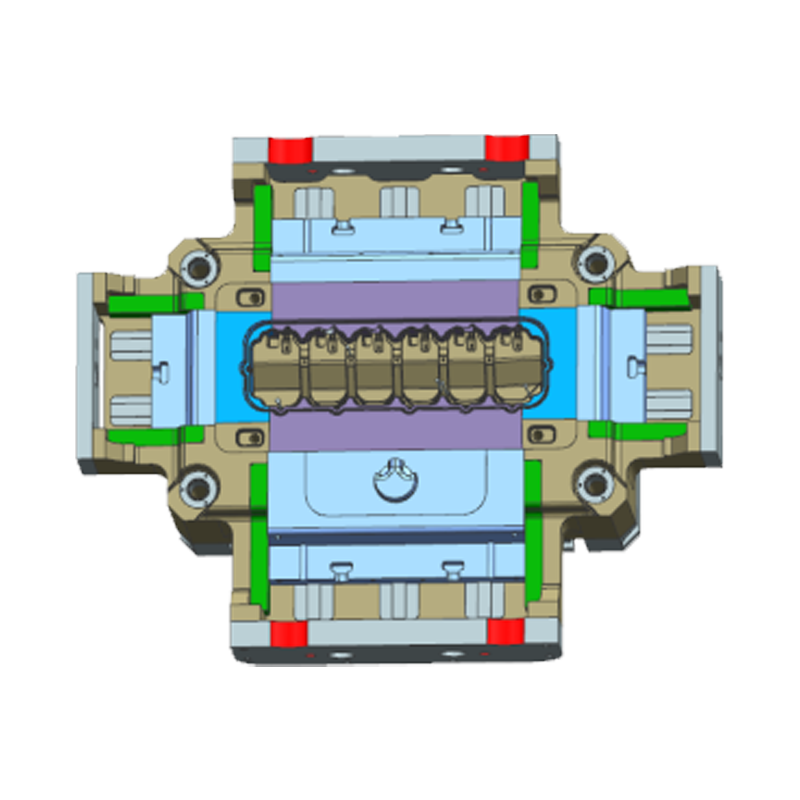

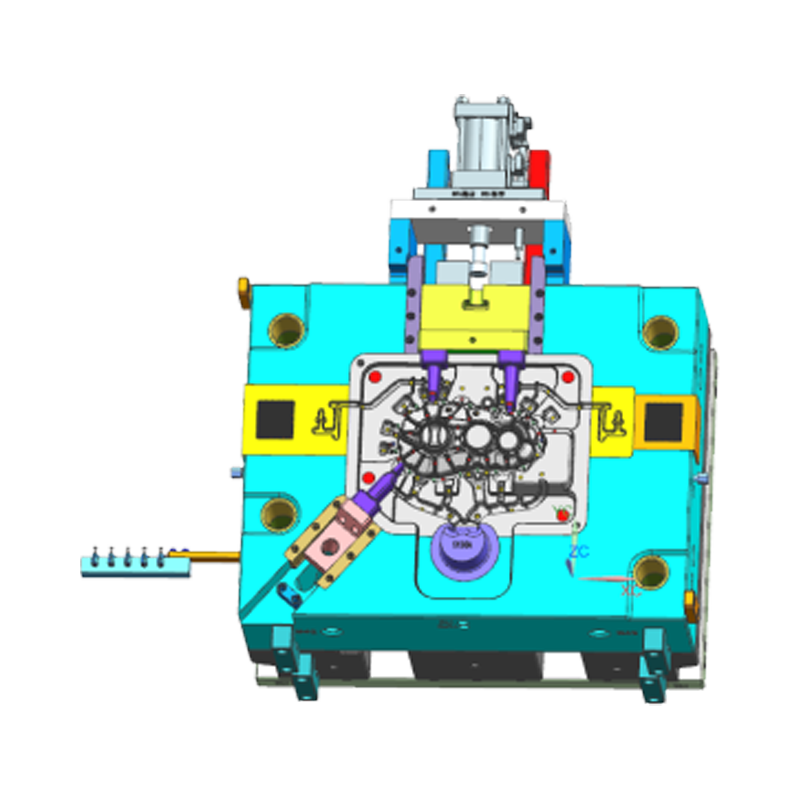

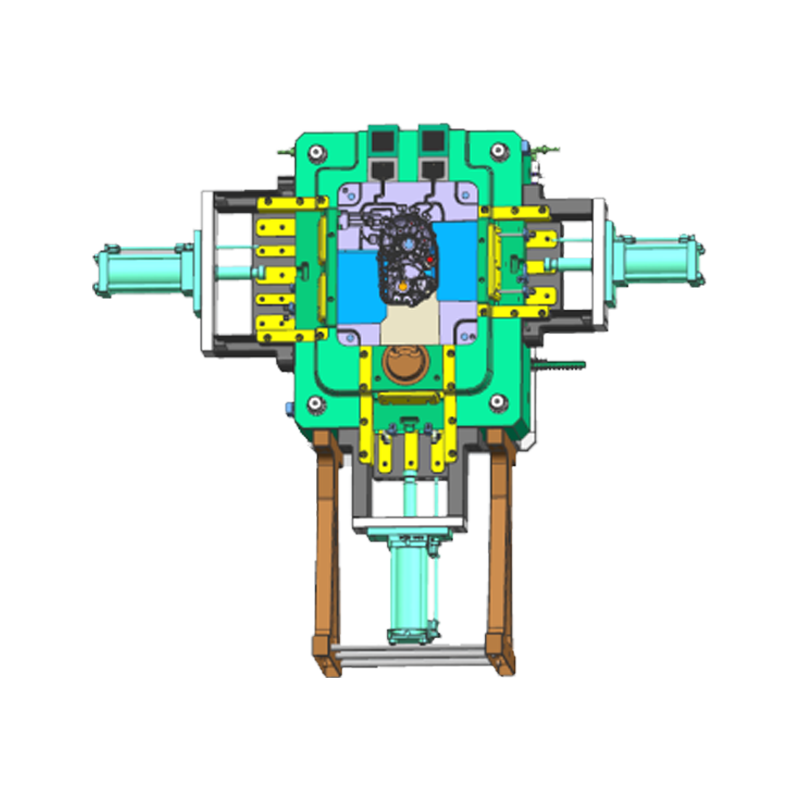

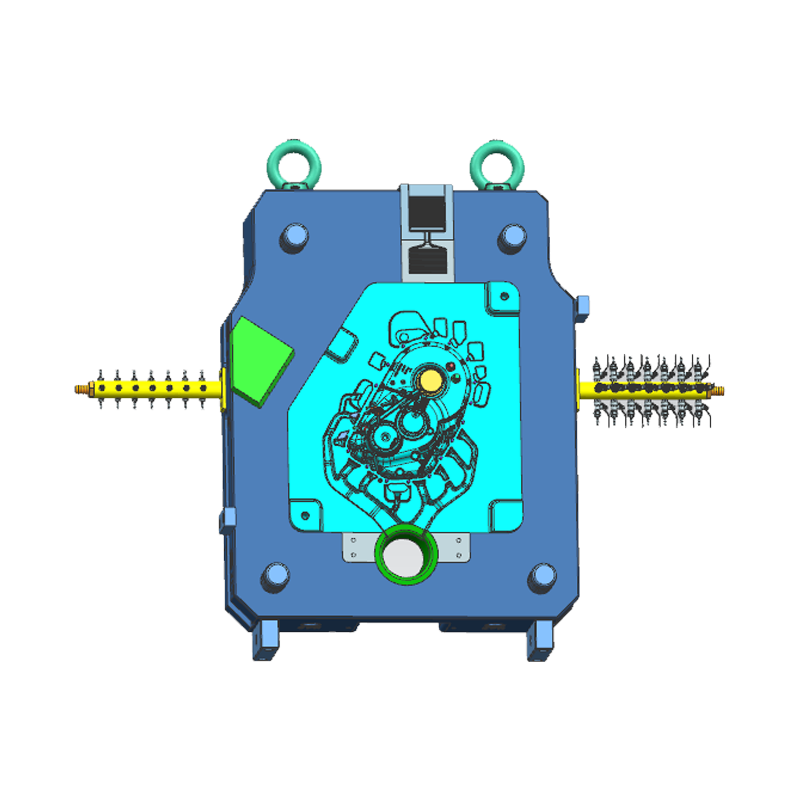

Turnarea sub presiune este un proces de fabricație în care metalul topit este injectat într-o matriță, sau „matriță”, sub presiune ridicată. Acest proces permite producătorilor să producă componente complexe, precise și detaliate, cu o consistență excepțională. În producția de motociclete, turnarea sub presiune este utilizată pentru producerea unei game largi de piese, inclusiv carcase de motor, cadre, roți, etriere de frână și chiar elemente decorative.

Materialele utilizate în mod obișnuit în Motociclete Die Cast includ aluminiu , magneziu , și zinc aliaje, aluminiul fiind cel mai popular datorită combinației sale de proprietăți ușoare, rezistență și rezistență la coroziune. Aceste metale sunt ideale pentru piesele motocicletelor de înaltă performanță care trebuie să reziste la stres intens, căldură și elemente externe.

Îmbunătățirea durabilității prin turnare sub presiune

Piesele motocicletei sunt supuse unor condiții dure, inclusiv vibrații ridicate, temperaturi extreme și solicitări mecanice semnificative. Durabilitatea fiecărei componente este crucială pentru a asigura fiabilitatea generală a bicicletei. Turnarea sub presiune joacă un rol esențial în îmbunătățirea durabilității pieselor motocicletei în mai multe moduri cheie:

Materiale de înaltă rezistență

Alegerea materialelor pentru turnarea sub presiune, cum ar fi aliajele de aluminiu și magneziu, oferă rapoarte excelente rezistență-greutate. Aceste metale sunt foarte rezistente la oboseală, ceea ce este o cauză comună a defectării pieselor care sunt expuse constant la niveluri ridicate de solicitare mecanică. De exemplu, carcasele motorului din aluminiu turnat sub presiune pot rezista la vibrațiile și presiunile generate de motor fără a se fisura sau deforma. Aliajele de magneziu, deși mai ușoare, oferă o rezistență comparabilă și sunt utilizate în componente în care reducerea greutății este deosebit de importantă, cum ar fi cadrul sau roțile.

Integritate structurală crescută

Procesul de turnare sub presiune permite ca componentele să fie produse cu grosime uniformă, reducând probabilitatea punctelor slabe care ar putea eșua sub presiune. Abilitatea de a crea piese precise, complicate dintr-o singură bucată, reduce, de asemenea, nevoia de sudare sau elemente de fixare suplimentare, care pot slăbi structura generală a unei componente. Acest lucru are ca rezultat piese care nu sunt doar mai rezistente, ci și mai fiabile, deoarece există mai puține puncte potențiale de defecțiune.

Rezistenta la coroziune

Motocicletele sunt adesea expuse la intemperii, inclusiv la ploaie, noroi și sare de pe drumuri. Aliajele de aluminiu și magneziu utilizate în turnarea sub presiune sunt în mod natural rezistente la coroziune, făcându-le ideale pentru piesele de motociclete care trebuie să suporte expunerea pe termen lung la aceste elemente. Această rezistență la coroziune ajută la menținerea aspectului estetic și a funcționalității pieselor în timp, contribuind la durabilitatea generală a motocicletei.

Stabilitate termică

Piesele motocicletei, în special componentele motorului, sunt expuse la temperaturi extreme. Materialele turnate sub presiune, în special aluminiul, oferă o conductivitate termică excelentă, care ajută la disiparea căldurii departe de zonele critice. Acest lucru nu numai că previne supraîncălzirea, dar contribuie și la longevitatea componentelor motorului prin reducerea tensiunilor termice care ar putea duce la fisuri sau deformare în timp.

Precizie în fabricarea pieselor de motociclete

Precizia este un alt factor critic în ingineria motocicletelor. Fiecare componentă trebuie să se potrivească perfect pentru a asigura performanță și siguranță optime. Turnarea sub presiune oferă mai multe avantaje în ceea ce privește precizia:

Turnare de înaltă precizie

Procesul de turnare sub presiune este cunoscut pentru capacitatea sa de a produce piese cu o precizie dimensională excepțională. Când metalul topit este injectat în matriță la presiune înaltă, acesta umple fiecare detaliu al matriței, captând caracteristici complicate cu mare precizie. Acest nivel de precizie este esențial în producția de motociclete, unde chiar și o ușoară abatere a dimensiunilor pieselor poate duce la performanțe slabe sau probleme de montare. De exemplu, carcasele motorului turnate sub presiune, care găzduiesc componente interne delicate, trebuie fabricate cu toleranțe precise pentru a se asigura că toate piesele se potrivesc corect, reducând riscul de defecțiuni mecanice.

Geometrii complexe și modele ușoare

Una dintre caracteristicile remarcabile ale turnării sub presiune este capacitatea sa de a produce geometrii complexe. Componentele motocicletei, cum ar fi cadrele sau piesele de suspensie, necesită adesea modele complicate pentru a îndeplini specificațiile de performanță. Turnarea sub presiune permite producătorilor să creeze piese cu forme complexe, care ar fi dificil sau costisitor de realizat folosind alte metode precum prelucrarea sau forjarea. În plus, turnarea sub presiune poate produce structuri goale sau ușoare, ceea ce este deosebit de util pentru componente precum roți și elemente de cadru unde reducerea greutății este esențială pentru performanță și manevrabilitate.

Calitate Consecventă

Turnarea sub presiune asigură că fiecare componentă produsă are o calitate constantă. Odată creată matrița, pot fi produse mii de piese cu aceleași dimensiuni și proprietăți. Acest nivel de consecvență este crucial în producția de motociclete, unde fiecare parte trebuie să funcționeze armonios cu celelalte. De exemplu, etrierele de frână, care sunt esențiale pentru siguranță, trebuie să fie fabricate conform specificațiilor precise pentru a se asigura că funcționează eficient sub presiune.

Toleranțe strânse

Turnarea sub presiune oferă, de asemenea, capacitatea de a atinge toleranțe strânse, asigurând că piesele se potrivesc perfect împreună în timpul asamblarii. Acest lucru este deosebit de important în asamblarea motoarelor de înaltă performanță, unde chiar și mici variații ale dimensiunilor pieselor pot duce la o aliniere slabă, o uzură crescută sau chiar defecțiuni. Potrivirea precisă oferită de piesele turnate sub presiune reduce nevoia de prelucrare extinsă post-producție, ceea ce poate ajuta la economisirea de timp și de bani.

Eficiența costurilor a turnării sub presiune în producția de motociclete

În timp ce turnarea sub presiune poate părea un proces de înaltă tehnologie care necesită echipamente specializate, este, de asemenea, foarte rentabilă pentru producătorii de motociclete, în special atunci când produc volume mari de piese.

Costuri mai mici cu forța de muncă

Deoarece turnarea sub presiune produce piese într-un proces complet automatizat, costurile cu forța de muncă sunt reduse în comparație cu alte tehnici de fabricație care necesită mai multă muncă manuală, cum ar fi prelucrarea sau forjarea. Capacitatea de a produce cantități mari de piese cu intervenție umană minimă face ca turnarea sub presiune să fie o opțiune eficientă și rentabilă pentru producția de masă.

Deșeuri minime

Turnarea sub presiune este cunoscută pentru eficiența sa ridicată a materialului. Procesul permite o producție aproape de formă netă, ceea ce înseamnă că foarte puțin material este irosit în timpul producției. În plus, fier vechi poate fi adesea reciclat și reutilizat, reducând în continuare costurile materialelor și impactul producției asupra mediului.

Timp de producție mai rapid

Procesul de turnare sub presiune permite o producție rapidă, ceea ce este esențial atunci când producătorii trebuie să respecte termene limită strânse sau să răspundă rapid la cererea pieței. Viteza de producție, combinată cu calitatea consecventă a pieselor, face turnarea sub presiune o metodă de producție fiabilă și eficientă pentru industria motocicletelor.

Aplicații ale turnării sub presiune în piesele de motociclete

Turnarea sub presiune este utilizată într-o varietate de componente pentru motociclete care necesită durabilitate și precizie ridicate. Unele dintre cele mai comune aplicații includ:

- Carcase de motor : Componentele motorului, cum ar fi chiulasele, carterurile și capacele supapelor sunt adesea turnate sub presiune folosind aliaje de aluminiu sau magneziu. Aceste piese trebuie să reziste la temperaturi ridicate, solicitări mecanice și vibrații, ceea ce le face candidații ideali pentru turnarea sub presiune.

- Rotile : Roțile de motocicletă trebuie să fie ușoare, dar puternice pentru a rezista la rigorile condițiilor de drum și piste. Roțile din aluminiu turnat sub presiune oferă combinația perfectă de rezistență și greutate redusă.

- Etriere de frana : Precizia este esențială la etrierele de frână, deoarece acestea sunt esențiale pentru siguranță. Turnarea sub presiune asigură că aceste piese sunt fabricate cu toleranțele strânse necesare pentru o performanță eficientă de frânare.

- Componente de suspensie : Piesele precum picioarele furcii, brațele mobile și alte elemente de suspensie beneficiază de turnarea sub presiune datorită capacității sale de a crea forme complexe, menținând în același timp cerințele de rezistență și greutate.

- Componentele cadrului : În unele cazuri, cadrele sau elementele cadrului de motocicletă sunt turnate sub presiune pentru a obține o structură ușoară, dar durabilă, care poate susține greutatea pilotului și poate absorbi vibrațiile în timpul călătoriilor.