Pe măsură ce industria auto mondială se îndreaptă treptat către electrificare, cererea de vehicule electrice (EV) pentru a îmbunătăți raza de acțiune, a optimiza eficiența energetică și a reduce emisiile de carbon este în creștere. În acest proces, proiectarea ușoară a devenit un obiectiv cheie în dezvoltarea EV. Componentele ușoare ale corpului și ale componentelor de bază nu numai că extinde în mod semnificativ gama EV, dar îmbunătățește și performanța de conducere, reduce consumul de energie și îmbunătățește siguranța generală. Casting auto Tehnologia, în special turnarea din aliajuri din aluminiu, demonstrează un potențial extraordinar în EV EV, datorită preciziei, eficienței, conservării energiei și prieteniei sale de mediu. Turnarea la matrițe a devenit o tehnologie cheie în fabricarea componentelor de bază, cum ar fi structurile corpului, motoarele și tăvile pentru baterii.

Aplicarea tehnologiei de turnare a automobilelor în vehicule electrice ușoare

Aplicarea pe scară largă a pieselor de turnare din aliaj de aluminiu de înaltă rezistență

Aliajul de aluminiu a devenit unul dintre cele mai comune materiale ușoare utilizate la fabricarea EV. Cu o densitate doar o treime din oțel, oferă o rezistență și siguranță suficientă, reducând în același timp greutatea vehiculului. Tehnologia de turnare a matriței permite proiectanților să controleze cu precizie grosimea și forma materialului, asigurând în același timp rezistența componentelor, optimizând astfel structura.

De exemplu, Tesla folosește pe scară largă tehnologia de turnare a matriței aliajului din aluminiu în liniile sale de producție, în special în structurile de șasiu din față și din spate. Castingul de matrițe consolidează mai multe părți sudate în mod tradițional într-o singură turnare, reducând greutatea vehiculului, îmbunătățind în același timp rigiditatea și siguranța. Acest design nu numai că reduce greutatea vehiculului, dar, de asemenea, optimizează rezistența structurală, îmbunătățind astfel performanța generală a vehiculului.

Folosind turnarea de matrițe din aluminiu, producătorii de vehicule electrice pot reduce numărul de componente, pot reduce greutatea vehiculului și pot îmbunătăți eficiența producției de componente fără a sacrifica rezistența. Această abordare este deosebit de importantă pentru vehiculele electrice, deoarece ajută la maximizarea gamei, asigurând în același timp siguranță.

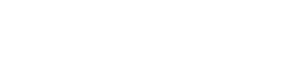

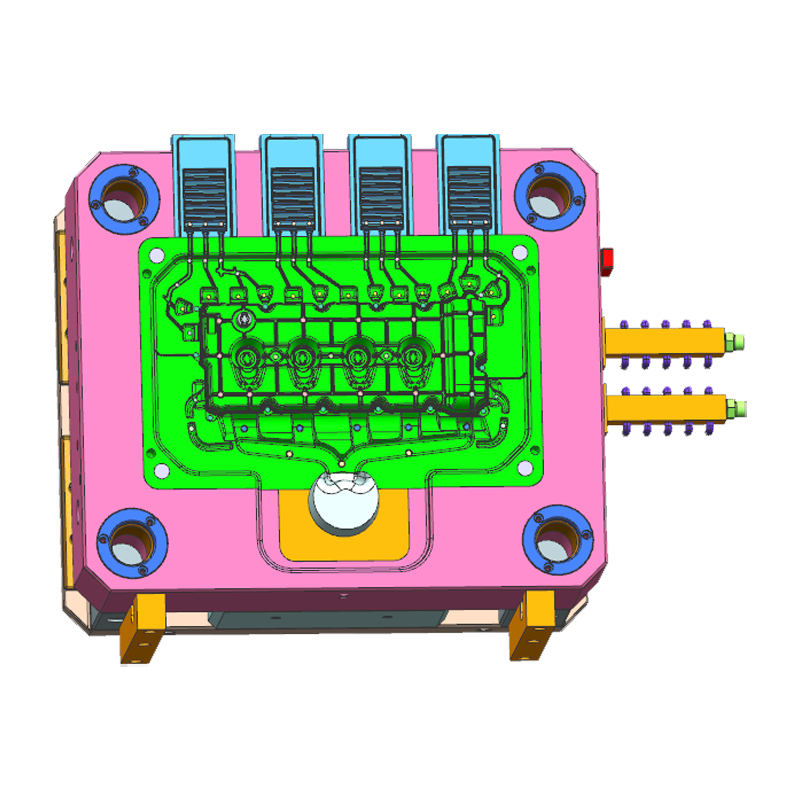

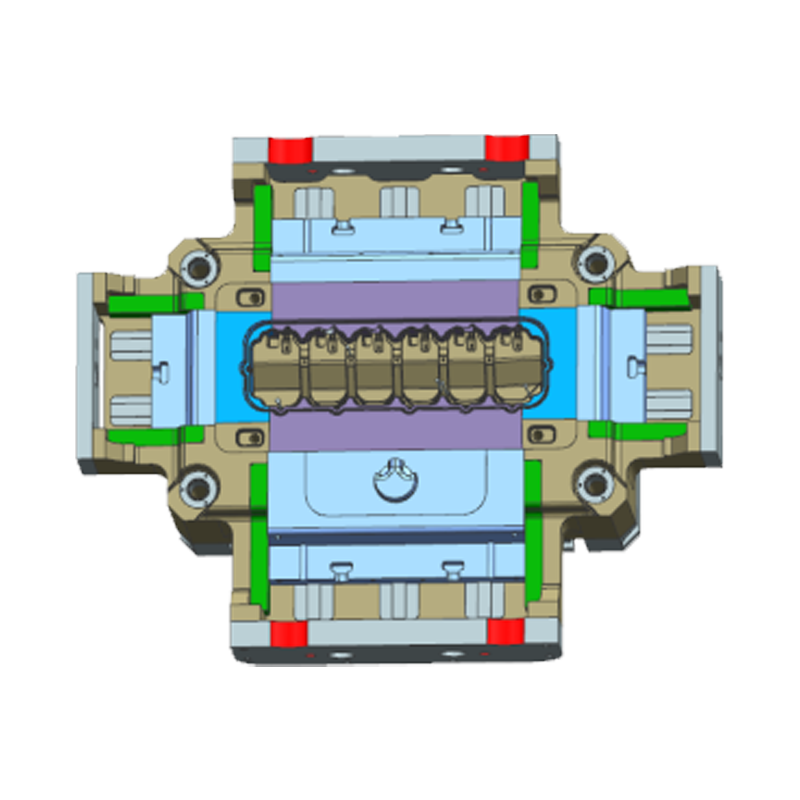

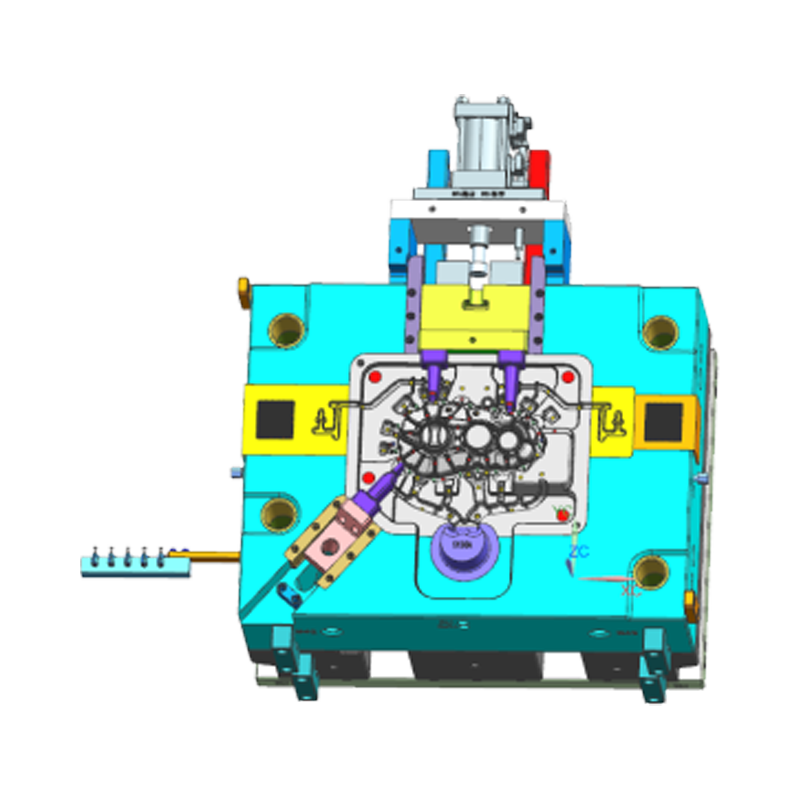

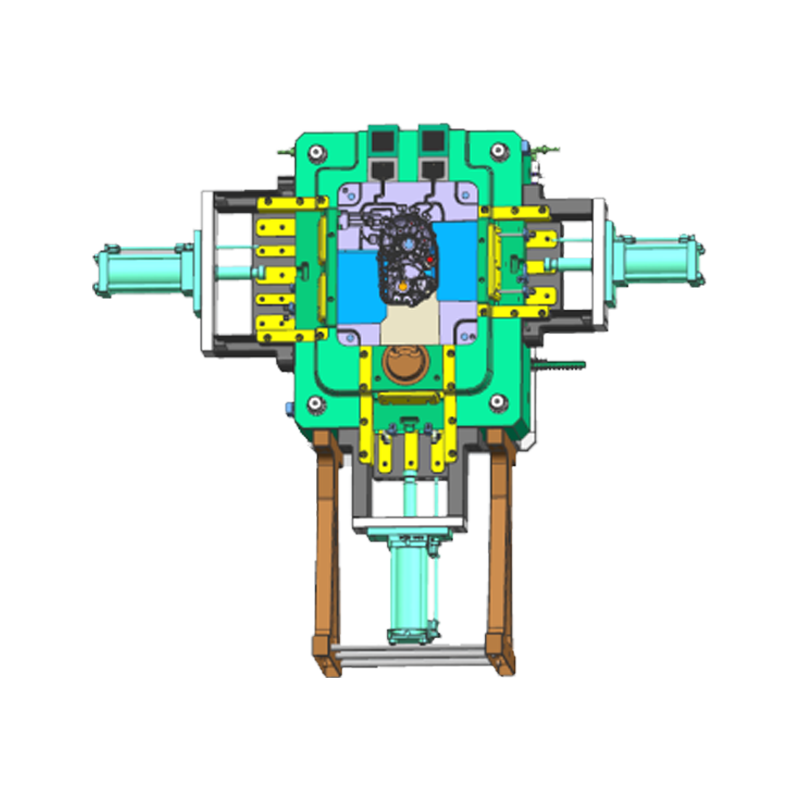

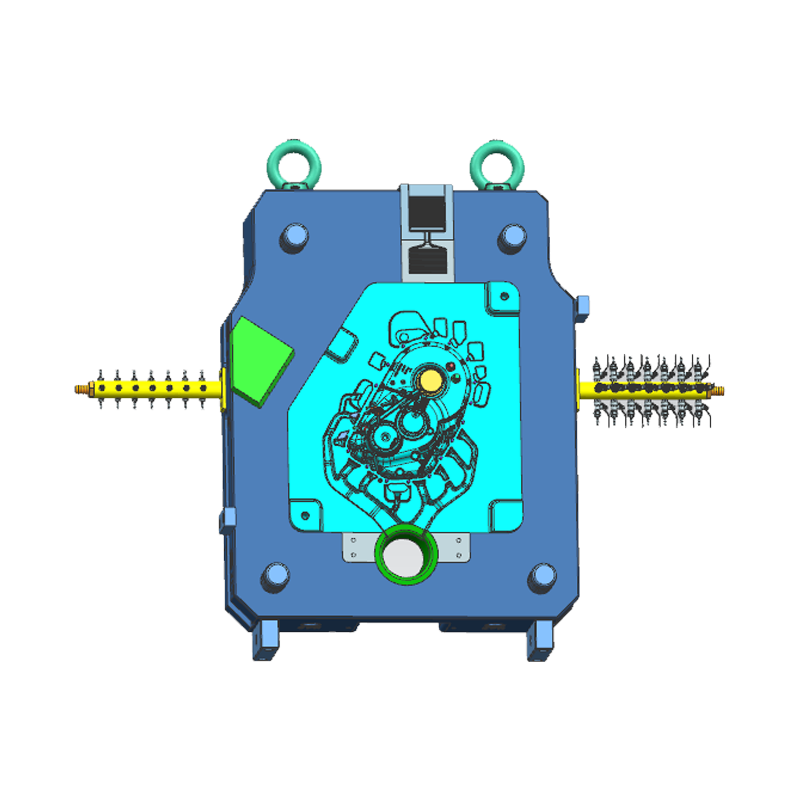

| Dimensiuni | 156x50x48 |

| Știința materialelor | ADC12 |

| Greutate | 530g |

| Model | DCC400T |

| Timpul de livrare | 35 de zile |

| Rata calificată | 98% |

Proiectare ușoară și integrată a tăvii pentru baterii

Tava bateriei este o componentă critică în vehiculele electrice care acceptă și asigură siguranța bateriei. Nu trebuie să fie doar suficient de puternic pentru a rezista la greutatea bateriilor, ci și pentru a avea capacități excelente de gestionare termică. Folosind procese tradiționale de fabricație, tăvile cu baterii constau de obicei din mai multe componente, ceea ce duce la un proces complex de producție care necesită sudare și îmbinare extinsă, ceea ce crește atât în greutate, cât și la costurile de producție.

Cu toate acestea, tehnologia de turnare a matriței din aluminiu permite producătorilor să proiecteze tava bateriei ca o singură turnare, reducând semnificativ numărul de componente, îmbunătățindu-și, de asemenea, rezistența și rigiditatea. Mai mult, procesul de turnare a matriței permite încorporarea armăturilor structurale, cum ar fi găurile de ventilație și canalele de răcire în proiectarea tăvii. Aceste caracteristici ajută la optimizarea sistemului de disipare a căldurii bateriei, îmbunătățindu -i eficiența și siguranța.

Acest design inovator reduce semnificativ greutatea tăvii bateriei, îmbunătățindu -și simultan puterea și siguranța, permițând bateriei să funcționeze stabil în medii provocatoare, cum ar fi temperaturi ridicate și presiuni ridicate, asigurând o gamă lungă de conducere a vehiculelor electrice.

Lightweighting of Drive System Components

Sistemul de acționare al unui vehicul electric include de obicei componente cheie, cum ar fi motorul electric, reductorul și arborele de antrenare. Aceste componente nu trebuie să îndeplinească doar cerințele de performanță a puterii, ci și să posede o putere suficientă pentru a rezista condițiilor complexe de conducere de mare viteză. Prin adoptarea tehnologiei de turnare a matriței aliajului de aluminiu, producătorii de automobile pot reduce greutatea componentelor de antrenare, asigurând în același timp o rezistență și durabilitate suficientă.

De exemplu, carcasele reductoare sunt de obicei fabricate folosind procesul de turnare a matriței. Prin optimizarea proiectării structurale, proiectanții se pot asigura că pot rezista la presiuni de funcționare ridicate, reducându -și semnificativ greutatea. Acest lucru nu numai că ajută la reducerea greutății generale a vehiculelor electrice, dar și îmbunătățește eficiența motorului, îmbunătățind în continuare eficiența energetică generală și gama de vehicule electrice.

Mai mult, turnarea matriței poate ajuta la optimizarea procesului de fabricație a tracțiunii, permițând fabricarea mai multor componente într-o singură etapă de producție, îmbunătățind astfel eficiența producției și reducând costurile de fabricație.

Optimizarea și integrarea componentelor structurale ale corpului

În fabricarea tradițională a automobilelor, structura corpului este compusă din mai multe componente care sunt asamblate prin procese de sudare și unire. În timp ce această metodă poate satisface cele mai multe cerințe structurale, procesul său de producție este complex, costisitor și are ca rezultat un corp de vehicule mai greu. În schimb, turnarea de matriță permite proiectanților să consolideze mai multe componente structurale într-o singură turnare, reducând greutatea în timp ce crește rigiditatea și rezistența generală.

De exemplu, componentele structurale din față și partea din spate ale vehiculelor electrice utilizează castingul de matrițe aliajului de aluminiu, transformând cadrul structural multi-component anterior într-o singură unitate integrată. Acest design integrat reduce semnificativ numărul de îmbinări din corpul vehiculului, eliminând procesele de sudare și asamblare necesare la fabricarea tradițională. Acest lucru îmbunătățește eficiența producției și reduce costurile, îmbunătățind în același timp rezistența la impact a corpului vehiculului și rezistența generală.

Prin acest design, tehnologia de turnare a matriței nu numai că a obținut descoperiri semnificative în ceea ce privește ușurința vehiculelor electrice, dar a îmbunătățit și mai mult siguranța și durabilitatea vehiculului. Acest lucru este deosebit de important în vehiculele electrice, deoarece reducerea greutății vehiculului afectează în mod direct gama vehiculelor, în timp ce rigiditatea și rezistența vehiculului sunt cruciale pentru siguranța la coliziune.

Impactul viitor al tehnologiei de turnare a mașinilor auto asupra ușoarelor vehiculelor electrice

Odată cu dezvoltarea continuă a pieței vehiculelor electrice, ușoară va deveni o direcție tehnologică crucială în fabricarea vehiculelor electrice. Tehnologia automobilelor de turnare auto, în special în aplicarea sa de materiale ușoare, cum ar fi aluminiu și aliaje de magneziu, va continua să conducă inovația în ceea ce privește vehiculele electrice. În viitor, tehnologia de turnare a matrițelor va promova în continuare ușoară vehicule electrice în următoarele zone:

Aplicarea de noi materiale din aliaj

În viitor, odată cu avansarea cercetării asupra noilor materiale din aliaj ușor, tehnologia de turnare a diedului auto va înregistra descoperiri suplimentare în domeniul materialelor. De exemplu, materiale precum aliajele de magneziu și aliajele de aluminiu-magneziu vor fi utilizate din ce în ce mai mult la fabricarea vehiculelor electrice. Aceste materiale nu numai că au o densitate mai mică, dar oferă și o rezistență și o rigiditate mai mare. Aplicarea de noi materiale va permite vehiculelor electrice să reducă în continuare greutatea, asigurând în același timp siguranța și durabilitatea componentelor.

Procese de producție mai eficiente

Odată cu introducerea automatizării și a fabricării inteligente, eficiența și precizia turnării morții vor fi îmbunătățite în continuare. Controlul digital și tehnologiile AI vor ajuta producătorii să controleze mai precis procesul de turnare a matriței, să optimizeze calitatea turnării, să reducă deșeurile de materiale și să mai scadă costurile de producție mai mici. Mai mult, producția inteligentă va permite o mai mare flexibilitate a producției, permițând producătorilor de vehicule electrice să ajusteze rapid planurile de producție și procesele de fabricație bazate pe cererea pieței.

Design integrat și producție modulară

În viitor, proiectarea vehiculelor electrice va pune un accent mai mare pe producția integrată și modulară. Prin tehnologia de turnare a matriței, componente mai complexe în formă de complex pot fi integrate într-o singură turnare, reducând complexitatea proceselor de sudare și de asamblare. Acest design modular nu numai că îmbunătățește eficiența producției, dar reduce și greutatea componentelor, promovând în continuare dezvoltarea vehiculelor electrice ușoare.