Controlul de topire și calitatea aliajelor de aluminiu sunt legăturile de bază pentru a asigura performanța pieselor de turnare. Procesul de topire a aliajelor de aluminiu trebuie efectuat într -un mediu de temperatură ridicată de 720 ℃ până la 750 ℃. Acest interval de temperatură poate promova eficient dizolvarea completă a elementelor de aliere, cum ar fi siliciu și magneziu, și poate evita îngroșarea cerealelor cauzate de suprasolicitare. Purificarea topiturii este un pas cheie în acest proces. Impurități precum hidrogenul trebuie îndepărtate de un dispozitiv de degazare rotativă pentru a se asigura că conținutul de gaz a topiturii de aluminiu este controlat sub 0,1 ml/100Gal. Un producător de automobile a avut cândva defecte de pin în turnarea cilindrului din cauza purificării insuficiente a topiturii, ceea ce a provocat în cele din urmă un accident grav de scurgeri de ulei de motor. În plus, timpul de deținere al topiturii trebuie, de asemenea, controlat strict între 6 și 8 ore. Timpul de reținere prea lung va duce la segregarea componentelor, în timp ce timpul de reținere prea scurt nu va elimina eficient stresul de turnare.

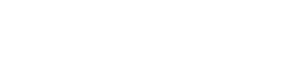

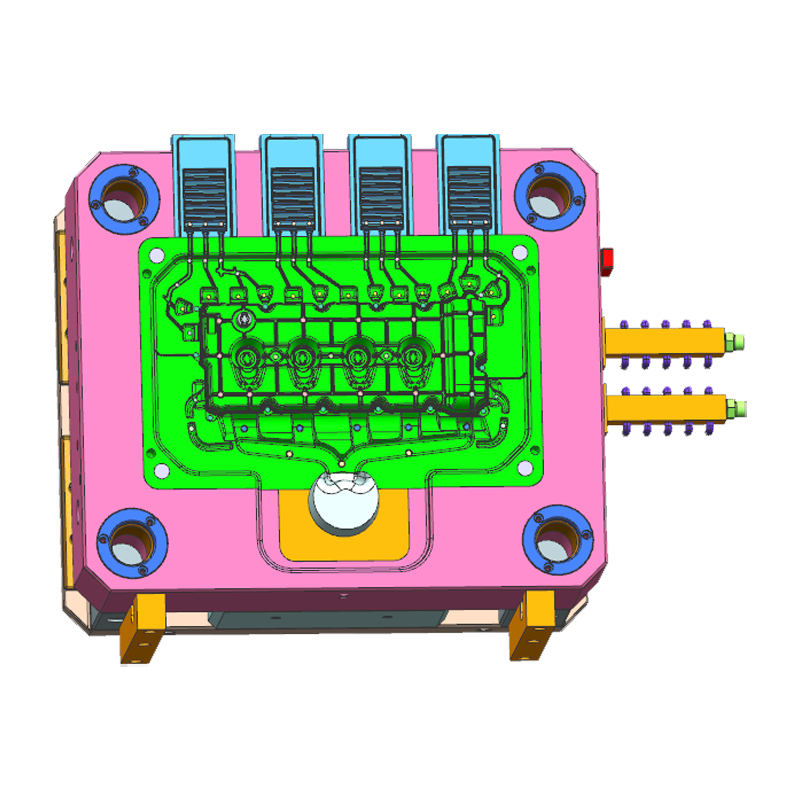

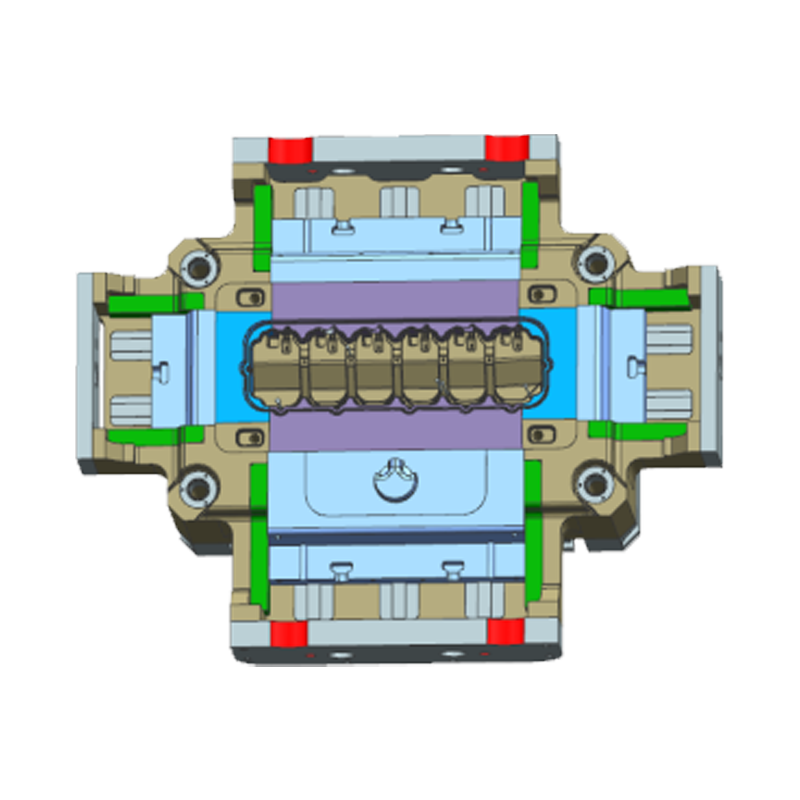

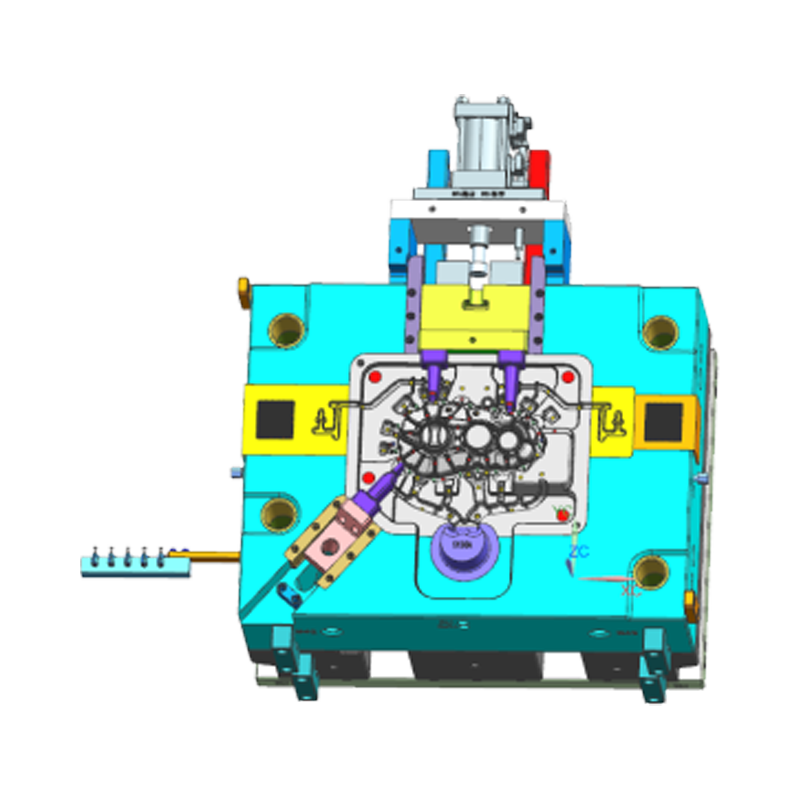

Proiectarea mucegaiului și gestionarea echilibrului termic sunt elementele de bază ale turnării. Proiectarea cavității mucegaiului necesită utilizarea tehnologiei de simulare 3D pentru a optimiza calea de umplere a metalului topit pentru a asigura cea mai bună potrivire între zona transversală a canalului de flux și viteza porții. De exemplu, în proiectarea alergătorilor de răcire a apei pentru tăvi cu baterii de vehicule de energie noi, este necesară simularea ingineriei asistată de computer (CAE) pentru a finaliza umplerea metalului topit în 0,03 secunde, evitând problema antrenamentului aerian cauzată de curenții eddy. Controlul temperaturii mucegaiului este, de asemenea, o provocare tehnică importantă. Temperatura de preîncălzire trebuie să fie stabilă între 180 ° C și 220 ° C. O temperatură prea ridicată poate provoca lipirea matriței, în timp ce o temperatură prea scăzută poate provoca defecte de închidere la rece. Într -o anumită companie, rata de încordare a suprafeței a crescut cu 15% din cauza fluctuațiilor temperaturii matriței de ± 10 ° C. În acest scop, sistemul de răcire a matriței ar trebui să adopte canale de apă de răcire conformale și să producă alergători complexi prin tehnologia de imprimare 3D pentru a îmbunătăți uniformitatea temperaturii cavității și, astfel, să îmbunătățească calitatea generală a turnării.

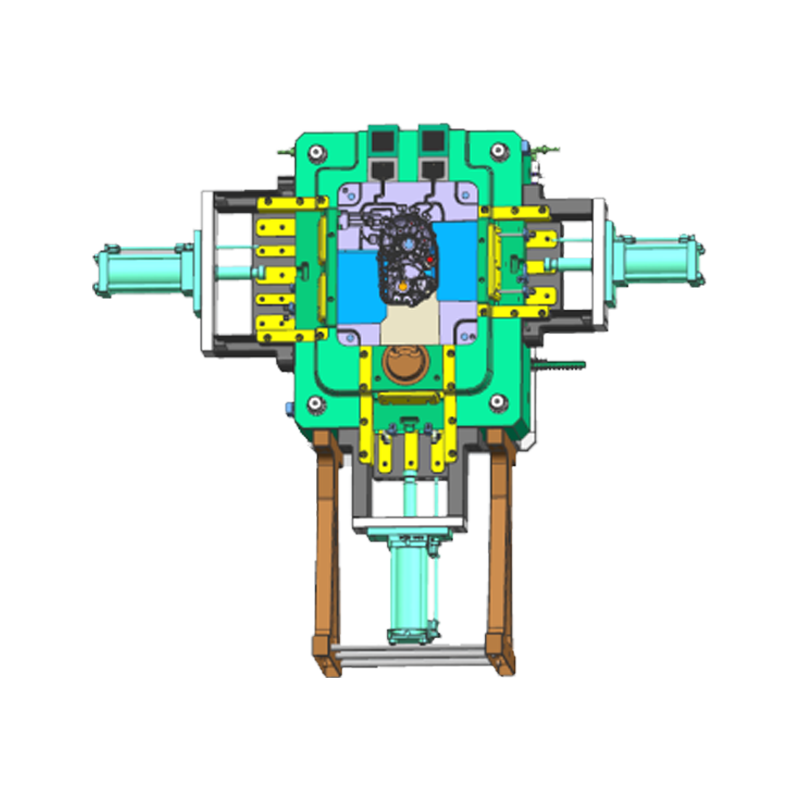

Controlul precis al parametrilor procesului de turnare a matriței este un factor decisiv în calitatea pieselor de turnare. Viteza de injecție trebuie controlată în etape: în stadiul de acumulare lentă, viteza trebuie controlată la ≤0,2m/s pentru a epuiza eficient gazul; În etapa de umplere rapidă, viteza poate atinge 40-80 m/s, dar este necesar să se asigure că viteza porții nu depășește 60 m/s pentru a evita împletirea și înțelegerea filmului de oxid. Selecția presiunii de injecție trebuie combinată cu caracteristicile structurale ale turnării. De exemplu, părțile cu pereți subțiri (≤3mm) trebuie să utilizeze 80-120MPa presiune ridicată, în timp ce părțile cu pereți groși (≥10mm) pot fi reduse la 40-60MPa. O companie a stabilit odată presiunea de injecție prea mare, provocând fisuri în cilindrul motorului, ceea ce a dus la pierderi de peste 10 milioane de yuani. Calculul forței de prindere trebuie să ia în considerare în mod cuprinzător zona proiectată de turnare și fluiditatea aliajului. De exemplu, pentru o carcasă cu motor cu o suprafață proiectată de 0,3㎡, este necesar un dispozitiv de forță de prindere de 4000 de tone.

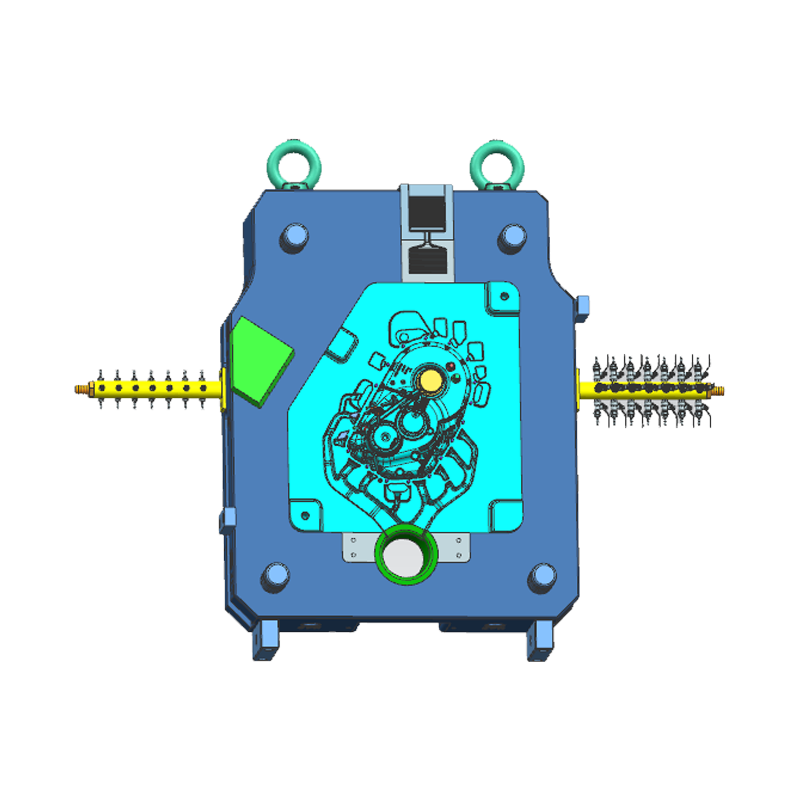

Inspecția post-procesare și calitate sunt garanția finală pentru a asigura calitatea pieselor de turnare. După ce turnarea este demodată, aceasta trebuie tratată termic imediat. Soluția T6 plus procesul de îmbătrânire poate crește rezistența la tracțiune a aliajului Alsi10mg la mai mult de 320MPa. În procesul de tratare a suprafeței, grosimea filmului anodizat trebuie controlată între 10-20 μm. Un strat de film prea subțire poate duce la o rezistență la coroziune insuficientă, în timp ce un strat de film prea gros poate provoca fisură. Datorită grosimii inegale a filmului de oxid, un anumit producător de automobile a provocat rugină roșie pe tava bateriei în testul de pulverizare a sării. Inspecția de calitate ar trebui să se desfășoare pe întregul proces de turnare. Inspecția cu raze X poate detecta defecte interne mai mari de 0,5 mm, în timp ce scanerele 3D pot obține o detectare a preciziei dimensionale la nivelul de 0,02mm. Sistemul de inspecție vizuală a inteligenței artificiale introdus de o anumită întreprindere poate identifica automat defectele de suprafață, cum ar fi microcractele și porii folosind un algoritm de învățare profundă. Eficiența de detectare este de mai mult de zece ori mai mare decât cea a metodelor manuale tradiționale.

Castinguri din aluminiu